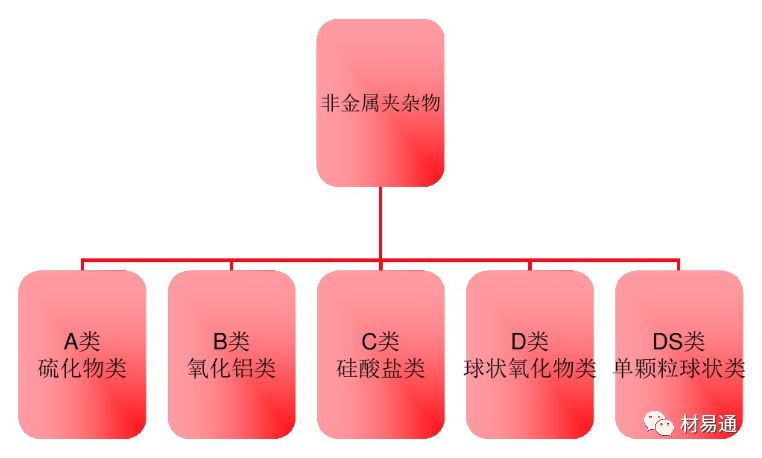

夾雜物概念及分類

1內生夾雜物

鋼在冶煉過程中,脫氧反應會產生氧化物等產物,若這些產物在鋼液凝固前未浮出,將留在鋼中;

Mn+FeO → Fe+MnO

Si+2FeO → SiO2+2Fe

2Al+3FeO → 3Fe+Al2O3

Ti+2FeO → 2Fe+TiO2

溶解在鋼液中的氧、硫、氮等雜質元素在降溫和凝固時,或固溶體中析出,最后留在鋼錠中。

內生夾雜物分布比較均勻,顆粒也較小,正確的操作和合理的工藝措施可以減少其數量和改變其成分、大小和分布情況,不過一般是不可避免的。

2外來夾雜物

鋼在冶煉和澆注過程中懸浮在鋼液表面的爐渣、或由煉鋼爐、出鋼槽和鋼包等內壁剝落的耐火材料或其他夾雜物在鋼液凝固前未及時清除而留于鋼中。它是金屬在熔煉過程中與外界物質接觸發生作用產生的夾雜物。

這類夾雜物一般特性是外形不規則,尺寸比較大,也無規律,又稱為粗夾雜。這類夾雜物通過正確的操作是可以避免的。

按化學成分分類

按變形能力分類

按形態與分布分類

A類(硫化物類):具有高的延展性,有較寬范圍形態比的單個灰色夾雜物,一般端部呈圓角。

B類(氧化鋁類):大多數沒有變形,帶角,形態比小(一般<3),黑色或帶藍色的顆粒,沿軋制方向排成一行,至少有3個顆粒。

C類(硅酸鹽類):具有高的延展性,有較寬范圍形態比(一般≥3)的單個黑色或深灰色夾雜物,一般端部呈銳角。

D類(球狀氧化物類):不變形,帶角或圓形的,形態比小(一般<3),黑色或帶藍色的,無規則分布的顆粒。

Ds類(單顆粒球狀類):圓形或近似圓形,直徑≥13μm的膽顆粒夾雜物。

對使用性能的影響

1、疲勞性能↓

2、沖擊韌性↓塑性↓

3、耐腐蝕性↓

對于尺寸小于10μm的夾雜物 促進組織形核,焊接時組織晶粒長大。

(1)由于加入Nb、V、Ti等合金元素,在連鑄、加熱過程中都會析出,形核C、N化合物(一種微型夾雜物)

(2)鈣化處理的硫化物、硅酸鹽類以及細小的氧化亞鐵

可以細化晶核。有利于鋼板的韌性、塑性以及強度

當非金屬夾雜物尺寸大于50μm時,降低了鋼的塑性、韌性和疲勞壽命,使鋼的冷熱加工性能乃至某些物理性能變壞。一般我們鋼水中夾雜物尺寸都為大于50μm。大型夾雜物不利用鋼板韌性、塑性以及強度指標。除了這些性能外,還有降低抗酸性能、疲勞性能、表面光潔度以及焊接性能。

對工藝性能的影響

1、 對鍛造和冷加工、淬火加熱和焊接過程易開裂。

2、 軋制后表面質量以及磨削后零件表面粗糙度降低。

對鋼板強度、延伸的影響

當夾雜物顆粒比較大(>10μm),特別是夾雜物含量較低時。明顯降低鋼的屈服強度,且同時降低鋼的抗拉強度;當夾雜物顆粒小到一定尺寸(<10μm)時,鋼的屈服強度和抗拉強度都將提高。當鋼中彌散的小顆粒的夾雜物數量增加時。鋼的屈服強度和抗拉強度都有所提高,但延伸率有很小的下降。

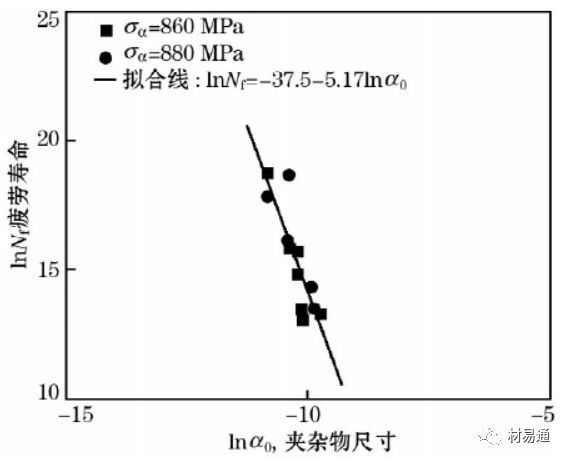

對疲勞性能的影響

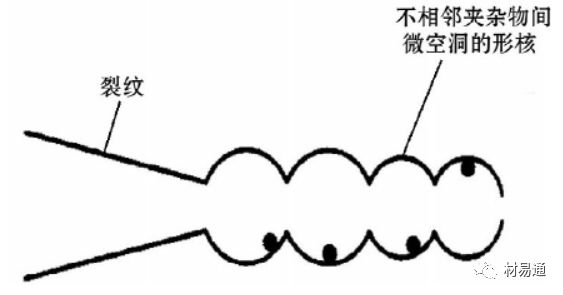

一般認為夾雜物是鋼疲勞破壞的起源。結合力弱、尺寸大的脆性夾雜物和球狀不變形夾雜物對疲勞性能影響大,而且強度越高,危害性越大,如圖1所示。對于高強鋼,如果構件表面加工狀態良好,裂紋萌生于夾雜物成為主要的疲勞開裂方式。小尺寸的夾雜物可能對裂紋形核影響不大,但是有利于疲勞裂紋擴展。圖2為小夾雜物周圍的空洞形成和生長示意圖,認為韌窩和小于0.5 mm的夾雜物有關。

圖1 同一應力水平下的夾雜物尺寸與疲勞壽命

圖2 不相鄰夾雜物間微空洞形成示意圖

失效實例:

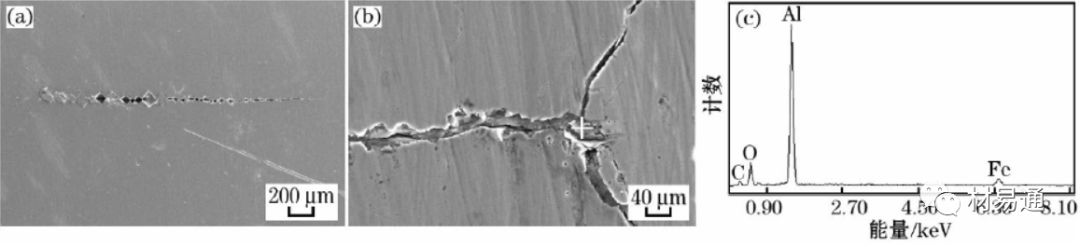

某裝備電機彈性軸運行一段時間后斷裂,圖3為斷口宏觀形貌,從斷口表面宏觀疲勞條紋的指向及放射狀條紋的走向可以看出,裂紋起始于彈性軸表面,且與軸表面一條縱向條紋相對應。由于裂紋起始部位斷口表面磨損嚴重,原始斷裂表面的形態特征不清晰。經對運行一段時間未斷裂的彈性軸進行宏觀和微觀觀察,如圖4所示,彈性軸表面存在不同

程度縱向裂紋,裂紋發生部位伴有非金屬夾雜物,能譜分析結果表明,裂紋中的非金屬夾雜物為鋁的氧化物。電機彈性軸球狀氧化物類夾雜物及單顆粒球狀類夾雜物為2.0 級。引起彈性軸過早斷裂的主要原因為交變應力作用下,以夾雜物為核心形成疲勞源而發生的疲勞斷裂。

圖3 斷裂電機彈性軸斷口宏觀形貌

圖4 彈性軸夾雜物SEM分析

對耐腐蝕性能的影響

鋼中非金屬夾雜物是導致鋼耐腐蝕性能降低的重要原因。非金屬夾雜物與基體鋼之間有不同的化學位,與基體鋼之間易形成微電池,一旦有環境腐蝕介質存在,就會產生電化學腐蝕,形成腐蝕坑和裂紋,嚴重者會導致破裂失效。

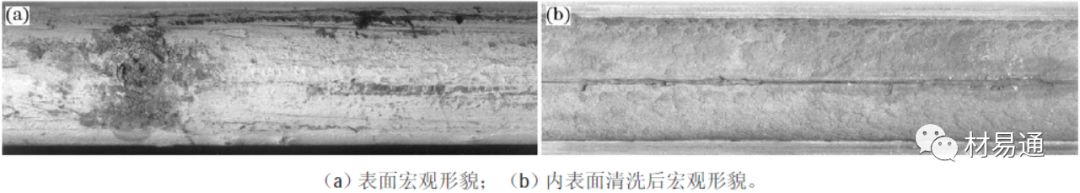

失效實例:供暖水管過早泄露,材質為Q235B碳素結構鋼。圖5(a)為泄露水管宏觀形貌,在泄露點附近水管表面已發生銹蝕。清除氧化腐蝕產物后,可以看到泄露點所在部位焊縫存在明顯溝槽,如圖5(b)所示。經過對送檢泄露水管和原始水管進行金相、夾雜物、能譜及模擬加速腐蝕試驗等綜合分析后得出,焊縫部位存在與內表面貫通的氧化物夾雜或復合氧化物夾雜是水管發生局部腐蝕、形成腐蝕溝槽并導致過早泄露的主要原因。在管內含有O2、S、Cl 等腐蝕性介質作用下,非金屬夾雜將和與之毗鄰的金屬鐵構成腐蝕電池發生電化學腐蝕導致最終水管泄露。

圖5 泄漏水管宏觀形貌

對氫致延遲斷裂的影響

侵入材料內部的氫或是介質與材料表面電化學作用產生的氫,在一定條件下將不斷擴散,較易在陷阱例如夾雜物等缺陷處聚集結合成氫分子,當陷阱處氫分子壓力超過材料的強度極限時,形成裂紋核,隨著氫的繼續擴散、聚集,最終導致材料的宏觀斷裂。

影響氫致開裂的因素很多,但是對某一特定鋼種來說,除去工藝因素的影響外,夾雜物的影響是最主要的。夾雜物是氫的強陷阱,非金屬夾雜物(特別是長條狀的MnS)周圍氫壓很高,夾雜物與基體界面的結合強度相對較弱,隨著氫壓增大會在夾雜與基體界面萌生裂紋。氫致裂紋在夾雜物處形核概率較大。夾雜物級別越多,數量越高時,導致氫致開裂的敏感性越大。

失效實例:某液化石油氣公司的200 m3液化石油氣儲罐,材質為16Mn,板厚24mm,工作壓力為1.18 MPa。使用多年后在球罐表面發生開裂鼓包54個,其中20個已經開裂。經金相檢驗及SEM和能譜分析發現鼓包及附近存在嚴重的MnS夾雜,鼓包內為氫氣。發生鼓包原因是由于陰極析氫反應導致滲入鋼中的氫在夾雜物-基體界面缺陷部位聚集并形成鼓包,鼓包表面裂紋是張應力作用下發生的氫致延遲斷裂。圖6為儲罐內外表面鼓包宏觀形貌。圖7為鼓包內壁表面微觀形貌及Mn、S元素面分布圖。非金屬夾雜物嚴重是形成氫鼓包及鼓包開裂的材質因素。

圖6 儲罐鼓包宏觀形貌

圖7 鼓包內壁表面微觀形貌及其Mn、S元素面分布圖

(本平臺"常州精密鋼管博客網"的部分圖文來自網絡轉載,轉載目的在于傳遞更多技術信息。我們尊重原創,版權歸原作者所有,若未能找到作者和出處望請諒解,敬請聯系主編微信號:steel_tube,進行刪除或付稿費,多謝!)